Vi leverer skræddersyede løsninger til alle vores kunder og tilbyder komplette tekniske råd, som din virksomhed kan drage fordel af.

Der er tre hovedårsager til ekstruderskrueslid.

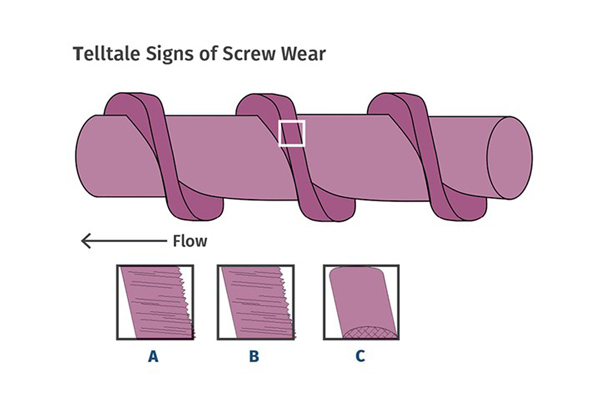

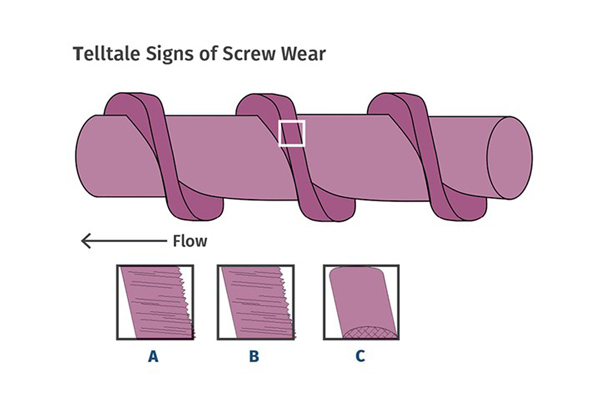

Den første er effekten af ubalance i højtryksområdet i skruen, hvilket hovedsageligt skyldes skruedesign. Den anden, tøndejustering, er normalt den mest forstyrrende. En tredje årsag til skrueslid er brugen af slibende fyldstoffer. Ofte kan årsagen bestemmes ved at undersøge skraberens slidmønster (se illustration).

Af den første grund bør skruen være udformet således, at smelten begynder at dannes, før kompressionen begynder. Der skal være nok smelte i resten af skruen til at forhindre fuldstændig blokering af faste stoffer. Hvis designet er for aggressivt (dvs. komprimerbarheden er for høj), vil smelten blive tvunget til at strømme nedstrøms (eller endda opstrøms), så en lille del af kanalen er fuldstændig fyldt med faste stoffer. I dette tilfælde kan trykket øjeblikkeligt stige til ekstreme niveauer, når skruen forsøger at skubbe de faste stoffer mod det faldende område. Jeg har observeret forbigående tryk over 10.000 psi, fordi skruen midlertidigt er tilstoppet med faste stoffer.

Blokering sker kun øjeblikkeligt, i hvilket tidsrum lokal ekstrem forskydningsspænding på proppen midlertidigt frigiver proppen ved at danne en vis smelte. Disse propper kan formes tilfældigt og kontinuerligt over hele den komprimerede længde. Da bredden af kanalen er otte til ni gange bredden af gevindet, kan trykket fra den umiddelbare fremadgående og efterfølgende flyvning nærme sig fire til 4,5 gange trykket af kanalen. Med meget lavere tryk på den modsatte side af skruen skubbes skruen ind i cylinderen modsat det sted med stor kraft. Skruens tryk- og rotationskræfter arbejder sammen for at slide den hårde overflade ned til tøndeforingen, idet den simpelthen "ripper" den hårde overflade ud af flyvningen.