Vi leverer skræddersyede løsninger til alle vores kunder og tilbyder komplette tekniske råd, som din virksomhed kan drage fordel af.

Skruetønder spiller en vigtig rolle i plastforarbejdningsindustrien og er en af kernekomponenterne i plaststøbeudstyr. De påvirker kvaliteten og produktionseffektiviteten af plastprodukter og er også relateret til stabiliteten og omkostningsstyringen af hele produktionslinjen.

I sprøjtestøbningsprocessen er skruetønden ansvarlig for at smelte plastikråmaterialerne og transportere dem til formhulrummet. Dens præcise smelte- og doseringsevner sikrer konsistensen og høje præcision af de sprøjtestøbte dele. Skruens design og strukturelle optimering kan effektivt forbedre blandingens ensartethed og smelteeffektivitet af plasten, reducere energiforbruget og skrothastigheden.

I ekstruderingsprocessen spiller skruetønden en mere kompleks rolle. Det smelter ikke kun plastikråmaterialerne, men ekstruderer også den smeltede plast med konstant tryk og flowhastighed gennem præcis skruehastighed og temperaturkontrol for at danne kontinuerlige profiler, film eller rør og andre produkter. Skruetøndens ydeevne påvirker direkte dimensionsnøjagtigheden, overfladekvaliteten og produktionseffektiviteten af de ekstruderede produkter.

I blæsestøbningsprocessen spiller skruecylinderen også en nøglerolle. Det er ansvarligt for at smelte plastikråmaterialerne og sprøjte dem ind i blæseformen og derefter blæse den smeltede plast til den ønskede form af det hule produkt gennem højtryksgas. Smelteeffekten og temperaturstyringen af skruetønden er afgørende for vægtykkelsens ensartethed, overfladeglans og styrke af de blæsestøbte produkter.

Med mere end 30 års produktionserfaring for verdens førende maskinvirksomheder, Tøndeize er anerkendt som den største og professionelle producent af plastificeringsudstyr i Kina. Vi leverer standard og tilpassede enkelt og dobbelt (cylindrisk, parallel) skrue og cylinder til injektions- og ekstruderingsmaskiner.

Skruetønden er en nøglekomponent i plastbearbejdningsudstyr, hovedsageligt sammensat af to dele: skruen og tønden. Det følgende er en kort introduktion til disse to dele, såvel som virkningerne af parametre såsom længdeforholdet af hver sektion af skruen, dybden af skruerillen og gevinddesignet på plastificeringseffekten.

1. Hovedkomponenterne i skruetønden

Skrue

Skruen er kernekomponenten i skruetønden, som er ansvarlig for smeltning, transport, klipning og homogenisering af plasten.

Skruen er normalt opdelt i tre sektioner: fødesektionen, kompressionssektionen og homogeniseringssektionen.

Fodringssektion: hovedsagelig ansvarlig for transport og forvarmning af plastråvarer. Skruerillen i denne sektion er dybere, og stigningen er større for at rumme flere plastiske råmaterialer og gradvist varme dem op gennem friktionen, der genereres ved rotation.

Kompressionssektion: Skruerillen i denne sektion bliver gradvist mere lavvandet, og stigningen bliver gradvist mindre, hvilket udøver større forskydningskraft og kompressionskraft på plastråmaterialerne, hvilket gør dem gradvist smeltende og bliver mere ensartede.

Homogeniseringssektion: Hovedansvarlig for yderligere homogenisering og transport af smeltet plast. Skruerilledybden, stigningen og gevinddesignet i denne del af skruen er omhyggeligt optimeret for at sikre, at temperaturen, trykket og sammensætningen af den smeltede plast er meget ensartet.

Barrel

Tønden er kanalen for skruen til at rotere og kanalen for plastsmelten.

Den indvendige væg af tønden er normalt præcisionsbearbejdet og poleret for at reducere friktion og modstand og sikre, at plastsmelten kan flyde jævnt.

Varmeelementer og temperatursensorer er normalt installeret på tønden for nøjagtigt at kontrollere smeltens temperatur.

2. Indflydelsen af parametrene for hver sektion af skruen på plastificeringseffekten

Længdeforhold

Længdeforholdet for hver sektion af skruen har en vigtig indflydelse på plastificeringseffekten. Generelt er en længere fodringssektion befordrende for fuld forvarmning og transport af plastråmaterialer; en moderat kompressionssektion kan sikre fuld smeltning og homogenisering af plastråmaterialer; en længere homogeniseringssektion er befordrende for yderligere homogenisering og stabilisering af smeltet plast.

Valget af længdeforhold bør overvejes grundigt i henhold til faktorer som plasttype, bearbejdningstemperatur og skruehastighed.

Skruerilledybde

Skruerilledybden påvirker direkte skruens transportkapacitet og forskydningseffekt på plastråmaterialer. Jo dybere skruerillen i fodringssektionen er, jo flere plastiske råmaterialer kan der optages, og friktionen, der genereres af rotationen, opvarmer den gradvist. Mens skruerillerne i kompressionssektionen og homogeniseringssektionen gradvist bliver mere lavvandede, kan der påføres større forskydnings- og kompressionskræfter på plastråmaterialerne, hvilket får dem til gradvist at smelte og blive mere ensartede.

Valget af skruerilledybde bør overvejes grundigt i henhold til faktorer som plasttypen, forarbejdningstemperatur og skruehastighed. Generelt gælder det, at jo dybere skruerilledybden er, jo stærkere er skruens transportkapacitet til plastråmaterialer, men forskydningseffekten er relativt svag; omvendt er forskydningseffekten stærk, men transportkapaciteten er relativt svag.

Tråd design

Gevinddesignet har også en vigtig indflydelse på skruens blødgørende effekt. Forskellige gevinddesigns kan producere forskellige forskydnings- og kompressionskræfter og dermed påvirke smeltningen og homogeniseringen af plast.

Fælles tråddesign inkluderer lige afstand og ulige dybde, lige dybde og ulige afstand og ulige dybde og ulige afstand. Lige afstand og ulige dybde er de mest brugte designs, som kan gøre kontaktområdet mellem plast og tønde større og varmeoverførselseffekten bedre. Designet med ens dybde og ulige afstand og ulige dybde og ulige afstand kan justeres fleksibelt i henhold til forskellige behandlingskrav.

Skruens rolle i plastsmeltning, transport, klipning, homogenisering og andre processer

Smeltning: Skruen udøver forskydningskraft og friktionskraft på plastikråmaterialet gennem dets unikke spiraldesign og rotationsbevægelse, hvilket får det til gradvist at varme op og smelte. I denne proces er skruens geometri, hastigheden og koordineringen af varmesystemet afgørende for at sikre, at plasten kan smeltes jævnt og effektivt.

Transport: Den smeltede plast skubbes af skruen og bevæger sig langs cylinderens aksiale retning og transporteres til formen eller andet støbeudstyr. Skruens transporteffektivitet påvirker direkte produktionshastigheden af plastforarbejdning.

Klipning: Skruens spiralrille og gevinddesign gør det muligt for den at producere klippevirkning i plastsmelten, hvilket hjælper med at blande og homogenisere plasten yderligere. Skærevirkningen hjælper også med at fjerne bobler og urenheder i plasten og forbedre kvaliteten af produktet.

Homogenisering: Under smelte- og transportprocessen sikrer skruen, at plastsmelten er meget ensartet i temperatur og sammensætning gennem dens smart designede kompressionssektion og homogeniseringssektion. Dette hjælper med at eliminere temperaturgradienter og sammensætningsforskelle i smelten, hvorved der produceres produkter af ensartet kvalitet.

Samarbejdet mellem cylinderen og skruen sikrer temperaturkontrol og trykstabilitet af plasten under forarbejdning. Som en kanal for plastsmelten er den indre væg af tønden sædvanligvis præcisionsbearbejdet og poleret for at reducere friktion og modstand. Tønden er normalt også udstyret med varmeelementer og temperatursensorer for nøjagtigt at kontrollere smeltens temperatur.

Når skruen roterer i tønden, skubber den ikke kun plastsmelten fremad, men danner også et relativt lukket rum ved at passe tæt til tøndens indervæg. Temperaturen og trykket af plastsmelten i dette rum styres og reguleres effektivt under forskydning og kompression af skruen.

Derudover spiller tøndens kølesystem også en nøglerolle. Det hjælper med at kontrollere temperaturen på tøndens ydervæg og forhindrer, at varme overføres til det ydre miljø for hurtigt, og sikrer derved temperaturstabiliteten af smelten under forarbejdningen.

Materialevalg og overfladebehandlingsteknologi

Almindeligt anvendte skruetøndematerialer omfatter højkvalitetslegeret stål og krom-molybdænlegeret stål.

Højkvalitets legeret stål: Dette materiale har høj styrke og hårdhed og kan modstå store mekaniske og termiske belastninger. Samtidig har den også god slidstyrke og korrosionsbestandighed og kan opretholde stabil ydeevne i barske forarbejdningsmiljøer.

Krom-molybdænlegeret stål: Dette materiale er baseret på legeret stål af høj kvalitet, og legeringselementer som krom og molybdæn er tilføjet for yderligere at forbedre slidstyrken, korrosionsbestandigheden og højtemperaturstyrken. Derfor er krom-molybdænlegeret stål særligt velegnet til højtemperatur-, højtryks- og stærkt korrosive plastforarbejdningsmiljøer.

Ud over valget af materialer er overfladebehandlingsteknologi også et vigtigt middel til at forbedre slidstyrken og levetiden for skruetønden. Almindelig anvendte overfladebehandlingsteknologier omfatter nitrering og sprøjtesvejsningslegeringer.

Nitrering: Nitrering er en teknologi, der danner et lag af hårdt nitrid på overfladen af skruecylinderen gennem en kemisk reaktion. Dette lag af nitrid har høj hårdhed og slidstyrke, hvilket væsentligt kan forbedre slidstyrken og levetiden for skruetønden.

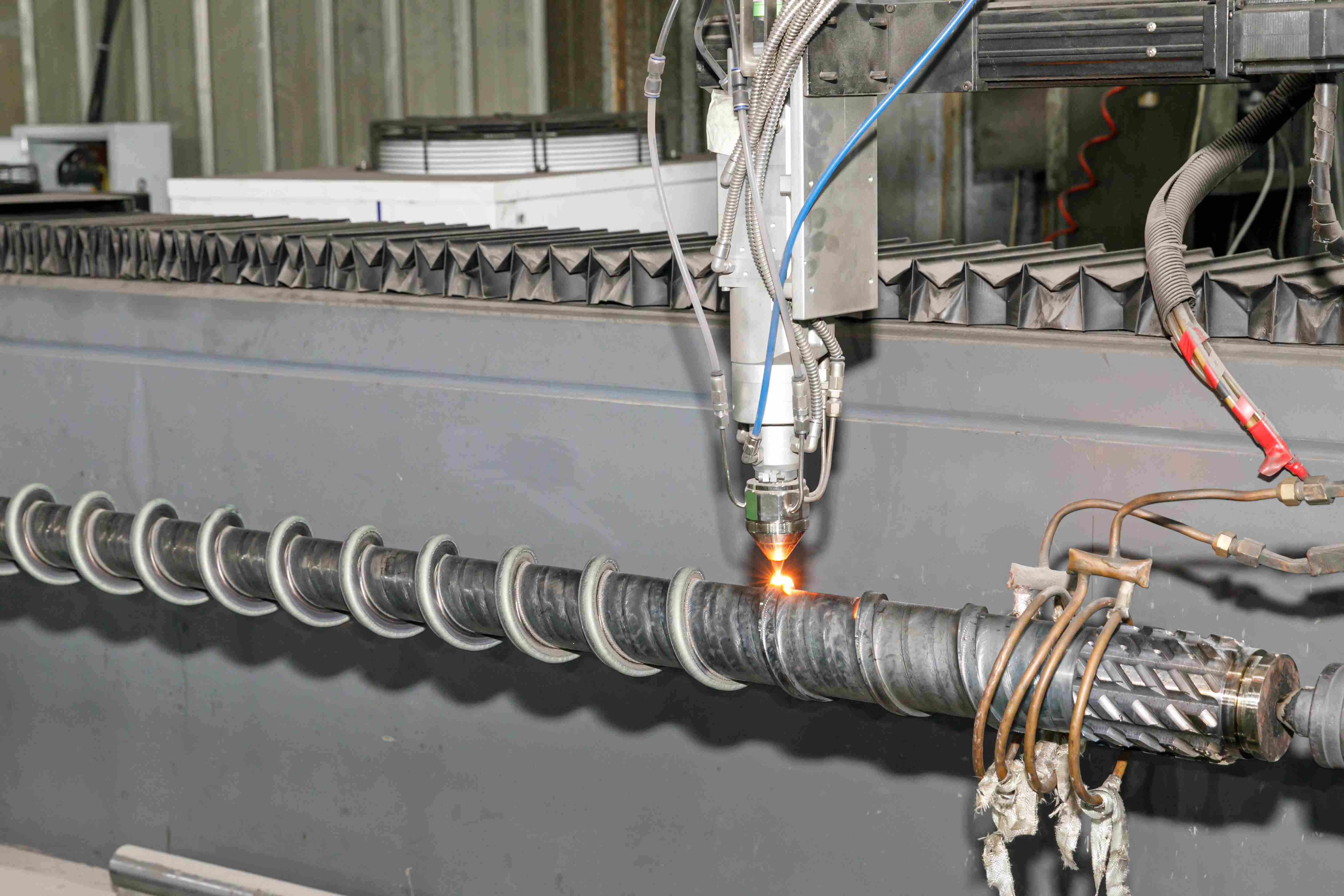

Spraysvejselegering: Spraysvejselegering er en teknologi, der sprøjter legeringspulver på overfladen af skruetønden gennem en højtemperaturflamme og smelter det sammen med basismaterialet. Denne teknologi kan danne et legeringslag med fremragende slidstyrke og korrosionsbestandighed på overfladen af skruetønden, hvilket yderligere forbedrer dens levetid.

Fremstillingsprocessen af skruetønden er en kompleks og delikat proces, herunder flere processer såsom bratkøling og hærdning, formning, støbning, finslibning og polering.

Slukning og hærdning: Slukning og hærdning er det første trin i fremstillingen af skruetønden. Det forbedrer sin interne organisation og ydeevne ved at opvarme og afkøle råmaterialerne, hvilket lægger et godt grundlag for efterfølgende processer.

Shaping: Shaping er processen med at skære og foreløbig forme de bratkølede og hærdede råmaterialer i overensstemmelse med designkravene. Dette trin kræver præcis kontrol af størrelse og form for at sikre en jævn fremdrift af efterfølgende processer.

Støbning: Støbning er processen med nøjagtig støbning af de formede råmaterialer gennem en form. Dette trin kræver streng kontrol af parametre som temperatur og tryk for at sikre nøjagtigheden og ydeevnen af skruetønden.

Finslibning: Finslibning er processen med finslibning af skruetønden efter støbning. Dette trin kan fjerne grater og ujævnheder på overfladen og forbedre overfladekvaliteten og præcisionen af skruetønden.

Polering: Polering er processen med yderligere bearbejdning af skruetønden efter finslibning. Gennem polering kan overfladen af skruetønden gøres glattere og lysere, hvilket forbedrer dens æstetik og levetid.

Skruetønde valg guide

Vælg efter plasttype

Plast med dårlig termisk stabilitet: såsom PVC anbefales det at vælge en gradvis skrue, som har en længere kompressionssektion og en skånsom energiomsætning under plastificeringen, som er med til at reducere den termiske nedbrydning af plasten.

Krystallinsk plast: såsom polyolefiner, PA osv., mutantskruen er mere egnet, med en kortere kompressionssektion, mere intens energiomdannelse under plastificering og kan hurtigt smelte plasten.

Generel plast: Generelle skruer har stærk tilpasningsevne og kan tilpasse sig behandlingen af en række forskellige plasttyper. De er velegnede til produktionsscenarier, hvor plasttypen ofte skal ændres.

Overvej kompressionsforholdet og billedformatet

Kompressionsforhold: Det er forholdet mellem volumenet af den første skruerille i skruens fødesektion og volumenet af den sidste skruerille i homogeniseringssektionen. Det bestemmer graden af kompression af plasten i skruen, hvilket igen påvirker plastificeringseffekten. Generelt, når du behandler termoplast, bør en skrue med et moderat kompressionsforhold vælges; ved forarbejdning af termohærdende plast kan det være nødvendigt med et højere kompressionsforhold.

Størrelsesforhold: Det er forholdet mellem længden af skruens arbejdsdel og skruens diameter. Jo større billedformat, jo længere tid opvarmes plastikken i skruen, og jo mere fuldstændig og ensartet bliver plastificeringen. Et for stort billedformat kan dog føre til problemer såsom øget strømforbrug og skruebøjning. Derfor, når du vælger størrelsesforholdet, er det nødvendigt at veje det i henhold til forarbejdningsegenskaberne og produktionskravene for den specifikke plast.

2. Parametres indflydelse på plastificeringseffekten

Kompressionsforhold

Det passende kompressionsforhold kan fuldstændigt blødgøre og komprimere den granulerede plast og forbedre produktkvaliteten. Et for højt kompressionsforhold kan dog få skruen til at bære for meget tryk, øge slitage og energiforbrug; et for lavt kompressionsforhold kan forårsage dårlig plastificering af plasten, hvilket påvirker produktkvaliteten.

Størrelsesforhold

Forøgelse af billedformatet er gavnligt for blanding og plastificering af plast og forbedrer kvaliteten af plastificering. Et for stort aspektforhold kan dog få plasten til at blive i skruen for længe, hvilket forårsager termiske nedbrydningsproblemer; samtidig kan det også øge vanskeligheden ved at bearbejde og samle skruen og tønden.