Vi leverer skræddersyede løsninger til alle vores kunder og tilbyder komplette tekniske råd, som din virksomhed kan drage fordel af.

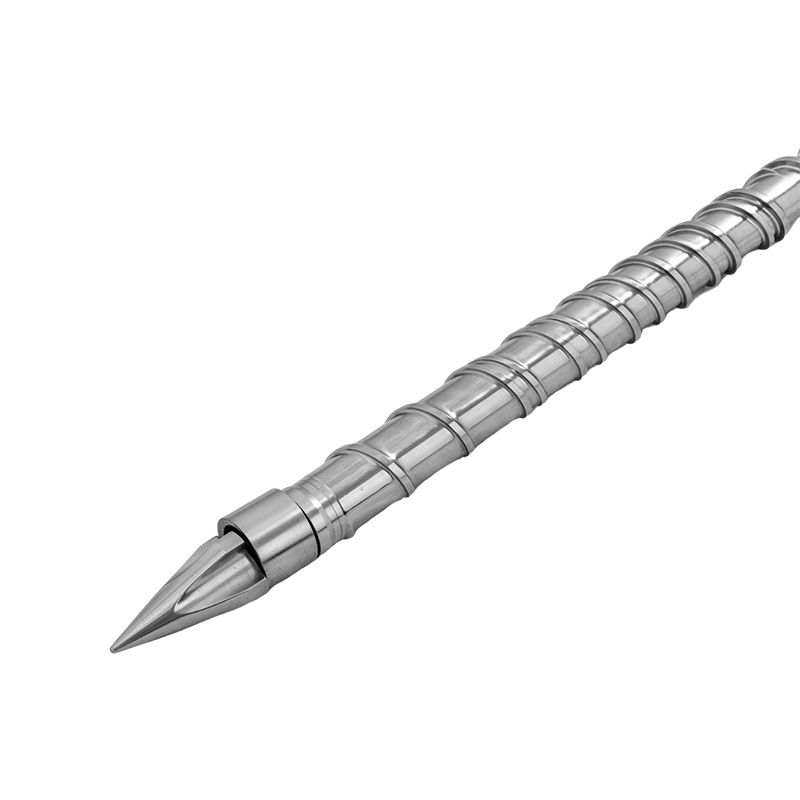

I dagens konkurrenceprægede produktionslandskab er effektivitet og produktivitet altafgørende. For virksomheder, der er involveret i ekstruderingsprocesser, spiller valget af skruer og tønder en afgørende rolle for at opnå optimal ydeevne. Dette casestudie undersøger, hvordan en produktionsfacilitet markant forbedrede sin produktionseffektivitet ved at opgradere til avancerede skruer og tønder.

Kundebaggrund:

Vores kunde, en førende plastekstruderingsvirksomhed, havde været i drift i over to årtier. De specialiserede sig i at producere en bred vifte af plastprodukter, fra rør til profiler, og var kendt for deres engagement i kvalitet. Men de stod over for udfordringer med at imødekomme den stigende efterspørgsel og samtidig opretholde det ønskede niveau af produktkvalitet.

Udfordringer:

Ineffektivitet: De eksisterende ekstruderingslinjer fungerede ikke på deres fulde potentiale, hvilket resulterede i suboptimal gennemstrømning og højere energiforbrug.

Kvalitetsproblemer: Virksomheden havde oplevet inkonsekvent produktkvalitet på grund af variationer i smeltehomogenitet og tryksvingninger.

Nedetid: Hyppig vedligeholdelse og ikke-planlagt nedetid påvirkede produktionsplaner og overordnet rentabilitet.

Løsningen: Opgradering til avancerede skruer og tønder:

I erkendelse af behovet for en ændring besluttede virksomheden at investere i avanceret skrue- og tøndeteknologi. Efter grundig research og konsultation med brancheeksperter valgte de at samarbejde med Barrelize, en kendt producent kendt for sine banebrydende ekstruderingskomponenter.

Nøgleopgraderinger:

Højtydende skruer: Virksomheden valgte specialdesignede skruer skræddersyet til deres specifikke produktionskrav. Disse skruer havde avancerede geometrier og overfladebehandlinger for at forbedre smelteblandingen og reducere energiforbruget.

Precision Barrels: Barrelize leveres præcisionsbearbejdede tønder designet til at fungere problemfrit med de nye skruer. Tønderne havde innovative belægninger, der forbedrede slidstyrke og termisk stabilitet.

Procesoptimering: Eksperter fra Barrelize arbejdede tæt sammen med kundens ingeniørteam for at finjustere ekstruderingsprocessen for at sikre optimale indstillinger for de nye komponenter.

Resultater og fordele:

Forbedret produktionseffektivitet: Efter installationen af de avancerede skruer og tønder oplevede ekstruderingslinjerne et bemærkelsesværdigt løft i produktionseffektiviteten. Gennemstrømningen steg med 25 %, hvilket gjorde det muligt for virksomheden at imødekomme større efterspørgsel uden yderligere investeringer i maskiner.

Konsekvent produktkvalitet: De opgraderede komponenter sikrede ensartet smeltetemperatur og tryk, hvilket førte til en betydelig reduktion af produktfejl. Denne forbedring styrkede virksomhedens omdømme for kvalitet og pålidelighed.

Reduceret vedligeholdelse: De nye skruer og tønder er designet til holdbarhed og lang levetid. Som et resultat faldt hyppigheden af vedligeholdelse og uplanlagt nedetid med 40 %, hvilket førte til betydelige omkostningsbesparelser.

Energibesparelser: Det avancerede skruedesign kombineret med optimerede procesparametre førte til en reduktion på 15 % i energiforbruget, hvilket var i overensstemmelse med virksomhedens bæredygtighedsmål.

Dette casestudie giver et medrivende vidnesbyrd om transformationskraften af avanceret skrue- og cylinderteknologi i plastekstrudering. Vores kundes visionære beslutning om at indgå partnerskab med Barrelize, kombineret med banebrydende tekniske innovationer, gav en stigning i produktionseffektivitet, overlegen produktkvalitet, reduceret nedetid og betydelige omkostningsbesparelser.